意味

バッテリ管理システム (BMS) は、バッテリ パックの監視専用のテクノロジです。バッテリ パックは、行 x 列のマトリックス構成で電気的に編成されたバッテリ セルのアセンブリであり、目標範囲の電圧と電流を一定時間供給できるようにします。予想される負荷シナリオ。BMS が提供する監視には通常、次のものが含まれます。

- バッテリーの監視

- バッテリー保護の提供

- バッテリーの動作状態の推定

- バッテリー性能の継続的な最適化

- 外部機器への稼働状況の報告

ここで、「バッテリー」という用語はパック全体を意味します。ただし、監視機能と制御機能は、個々のセル、またはバッテリ パック アセンブリ全体のモジュールと呼ばれるセルのグループに適用されます。リチウムイオン充電式セルは最高のエネルギー密度を持ち、ラップトップから電気自動車まで、多くの消費者向け製品のバッテリー パックの標準的な選択肢です。それらは優れた性能を発揮しますが、一般的に狭い安全動作領域 (SOA) の外で動作させると、バッテリー性能の低下から完全に危険な結果に至るまで、さまざまな結果をもたらす可能性があります。BMS の職務内容は確かにやりがいがあり、その全体的な複雑さと監視範囲は、電気、デジタル、制御、熱、油圧などの多くの分野にまたがる可能性があります。

バッテリー管理システムはどのように機能しますか?

バッテリ管理システムには、採用しなければならない固定または固有の一連の基準はありません。技術設計の範囲と実装された機能は、一般的に次のように相関します。

- バッテリ パックのコスト、複雑さ、およびサイズ

- バッテリーの用途、および安全性、寿命、保証に関する懸念事項

- 不適切な機能安全対策が実施されている場合にコストと罰則が最優先される、さまざまな政府規制による認証要件

多くの BMS 設計機能があり、バッテリ パック保護管理と容量管理は 2 つの重要な機能です。ここでは、これら 2 つの機能がどのように機能するかについて説明します。バッテリ パック保護管理には 2 つの重要な領域があります。電気的保護 (SOA 外での使用によるバッテリの損傷を許可しないことを意味します) と、熱保護 (パックを維持または SOA 内に持ち込むためのパッシブおよび/またはアクティブな温度制御を含む) です。

電気管理保護: 現在

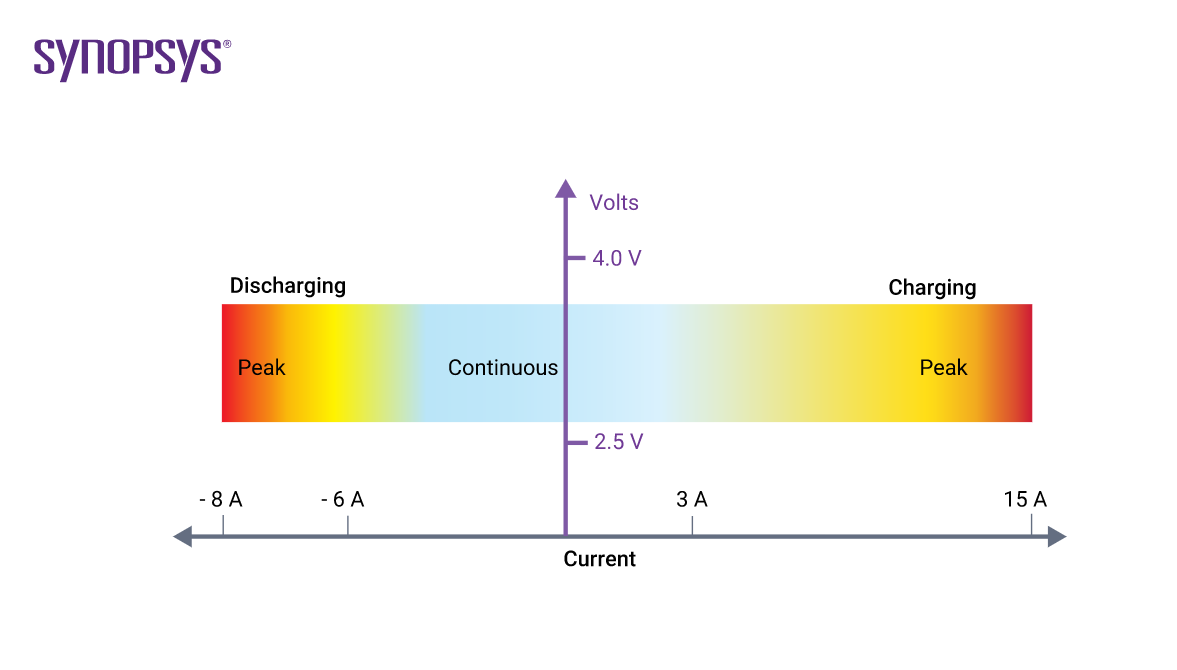

バッテリ パックの電流とセルまたはモジュールの電圧を監視することは、電気的保護への道です。バッテリ セルの電気的 SOA は、電流と電圧によって制限されます。図 1 は典型的なリチウム イオン セルの SOA を示しています。適切に設計された BMS は、メーカーのセル定格外での動作を防ぐことでパックを保護します。多くの場合、バッテリの寿命を延ばすために、SOA セーフ ゾーン内に存在するようにさらにディレーティングを適用することができます。

リチウム イオン セルの電流制限は充電時と放電時で異なり、どちらのモードでも短時間ではありますが、より高いピーク電流を処理できます。バッテリ セル メーカーは、通常、最大連続充電および放電電流制限と、ピーク充電および放電電流制限を指定します。電流保護を提供する BMS は、確実に最大連続電流を適用します。ただし、これは、負荷条件の突然の変化を考慮して先行する場合があります。たとえば、電気自動車の急加速。BMS は、電流を積分し、デルタ時間の後に、利用可能な電流を減らすかパック電流を完全に遮断するかを決定することにより、ピーク電流監視を組み込むことができます。これにより、BMS は極端な電流ピーク (常駐ヒューズの注意を引くことができなかった短絡状態など) に対してほぼ瞬間的な感度を持つことができます。長いです。

電気管理保護: 電圧

図 2 は、リチウム イオン セルが特定の電圧範囲内で動作する必要があることを示しています。これらの SOA 境界は、最終的には、選択されたリチウム イオン セルの固有の化学的性質と、任意の時点でのセルの温度によって決定されます。さらに、どのバッテリ パックでも大量の電流サイクル、負荷需要による放電、およびさまざまなエネルギー源からの充電が発生するため、これらの SOA 電圧制限は通常、バッテリ寿命を最適化するためにさらに制限されます。BMS は、これらの制限が何であるかを認識している必要があり、これらのしきい値への近さに基づいて決定を下します。たとえば、電圧の上限に近づくと、BMS は充電電流を徐々に減らすように要求したり、上限に達した場合は充電電流を完全に停止するように要求したりします。ただし、この制限には通常、シャットダウンしきい値に関する制御のチャタリングを防ぐための追加の固有電圧ヒステリシスの考慮事項が伴います。一方、電圧の下限に近づくと、BMS は主要なアクティブな問題のある負荷に対して電流需要を減らすように要求します。電気自動車の場合、これは、トラクション モーターに使用できる許容トルクを減らすことによって実行できます。もちろん、BMS は、永久的な損傷を防ぐためにバッテリー パックを保護しながら、ドライバーの安全を最優先する必要があります。

熱管理保護: 温度

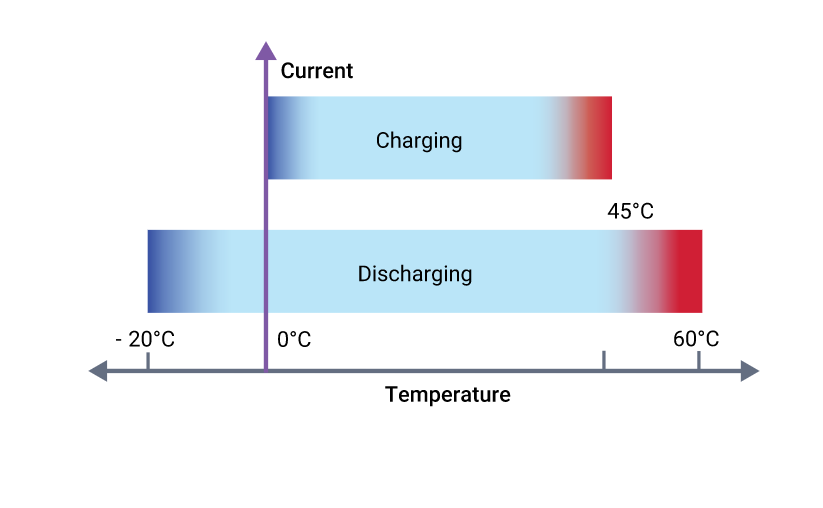

表面的には、リチウム イオン セルは動作温度範囲が広いように見えるかもしれませんが、化学反応速度が著しく遅くなるため、低温では全体的な電池容量が減少します。低温での性能に関しては、鉛蓄電池やニッケル水素電池よりもはるかに優れた性能を発揮します。ただし、0 °C (32 °F) 未満での充電は物理的に問題があるため、温度管理は慎重に行う必要があります。氷点下充電中に、金属リチウムのメッキ現象がアノードに発生する可能性があります。これは永続的な損傷であり、容量が減少するだけでなく、振動やその他のストレスの多い条件にさらされると、セルが故障しやすくなります。BMS は、加熱と冷却によってバッテリー パックの温度を制御できます。

実現される熱管理は、バッテリ パックのサイズとコスト、および性能目標、BMS の設計基準、製品ユニットに完全に依存します。これには、対象となる地理的地域 (アラスカとハワイなど) の考慮が含まれる場合があります。ヒーターのタイプに関係なく、一般的に、外部 AC 電源、または必要に応じてヒーターを動作させるための代替常駐バッテリーからエネルギーを引き出す方が効果的です。ただし、電気ヒーターの消費電流が小さい場合は、メインのバッテリー パックからエネルギーを吸い上げて加熱することができます。熱油圧システムが実装されている場合、電気ヒーターを使用して冷却剤を加熱し、冷却剤をポンプで送り、パック アセンブリ全体に分配します。

BMS の設計技術者は、間違いなく、熱エネルギーをパックに少しずつ入れるための設計取引のトリックを持っています。たとえば、容量管理専用の BMS 内のさまざまなパワー エレクトロニクスをオンにすることができます。直接加熱ほど効率的ではありませんが、それでも活用できます。冷却は、リチウム イオン バッテリー パックの性能低下を最小限に抑えるために特に重要です。たとえば、おそらく特定のバッテリーは 20°C で最適に動作します。パックの温度が 30°C に上昇すると、パフォーマンス効率が 20% も低下する可能性があります。パックを 45°C (113°F) で継続的に充電および再充電すると、パフォーマンスの低下が 50% に達する可能性があります。特に急速な充電と放電のサイクル中に、過度の熱の発生に継続的にさらされると、バッテリの寿命が早期に劣化したり劣化したりする可能性があります。冷却は通常、パッシブまたはアクティブの 2 つの方法で実現され、両方の手法を使用できます。パッシブ冷却は、気流の動きに依存してバッテリーを冷却します。電気自動車の場合、これは単純に道路を走っていることを意味します。ただし、対気速度センサーを統合して偏向エアダムを戦略的に自動調整し、気流を最大化できるため、見た目よりも洗練されている可能性があります。アクティブな温度制御ファンの実装は、低速時または車両が停止しているときに役立ちますが、これでできることはパックを周囲の周囲温度と等しくすることだけです。灼熱の暑い日には、パックの初期温度が上昇する可能性があります。熱油圧アクティブ冷却は、補完的なシステムとして設計することができ、通常、指定された混合比のエチレングリコール冷却剤を利用し、パイプ/ホース、分配マニホールド、クロスフロー熱交換器 (ラジエーター) を介して電動モーター駆動ポンプを介して循環します。 、およびバッテリ パック アセンブリに常駐するクーリング プレート。BMS はパック全体の温度を監視し、さまざまなバルブを開閉して、バッテリー全体の温度を狭い温度範囲内に維持し、最適なバッテリー性能を確保します。

容量管理

バッテリ パックの容量を最大化することは、BMS が提供する最も重要なバッテリ パフォーマンス機能の 1 つです。このメンテナンスを行わないと、バッテリ パックが使用できなくなる可能性があります。問題の根本は、バッテリ パックの「スタック」(セルの直列アレイ) が完全に等しくなく、本質的にわずかに異なるリークまたは自己放電率を持っていることです。漏れは製造業者の欠陥ではなく、バッテリーの化学的特性ですが、製造プロセスのわずかな変動から統計的に影響を受ける可能性があります.最初は、バッテリ パックのセルが適切に適合していても、時間の経過とともにセル間の類似性は低下します。これは、自己放電だけでなく、充電/放電サイクル、温度上昇、および一般的な暦による経年変化の影響も受けます。それを理解した上で、リチウム イオン セルは優れた性能を発揮するが、タイトな SOA の外部で動作する場合はかなり容赦ないという前述の説明を思い出してください。リチウムイオン電池は過充電にうまく対処できないため、必要な電気的保護については以前に学びました。完全に充電されると、それ以上の電流を受け入れることができなくなり、押し込まれた追加のエネルギーが熱に変換され、電圧が急速に上昇し、危険なレベルに達する可能性があります.これはセルにとって健全な状況ではなく、継続すると永久的な損傷や危険な動作状態を引き起こす可能性があります。

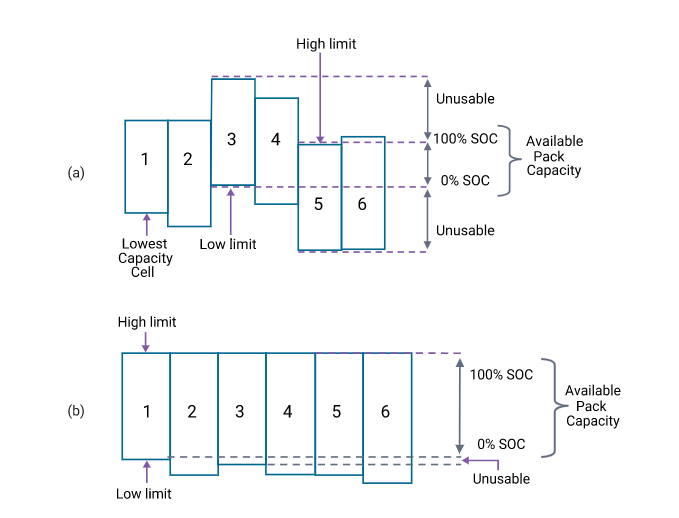

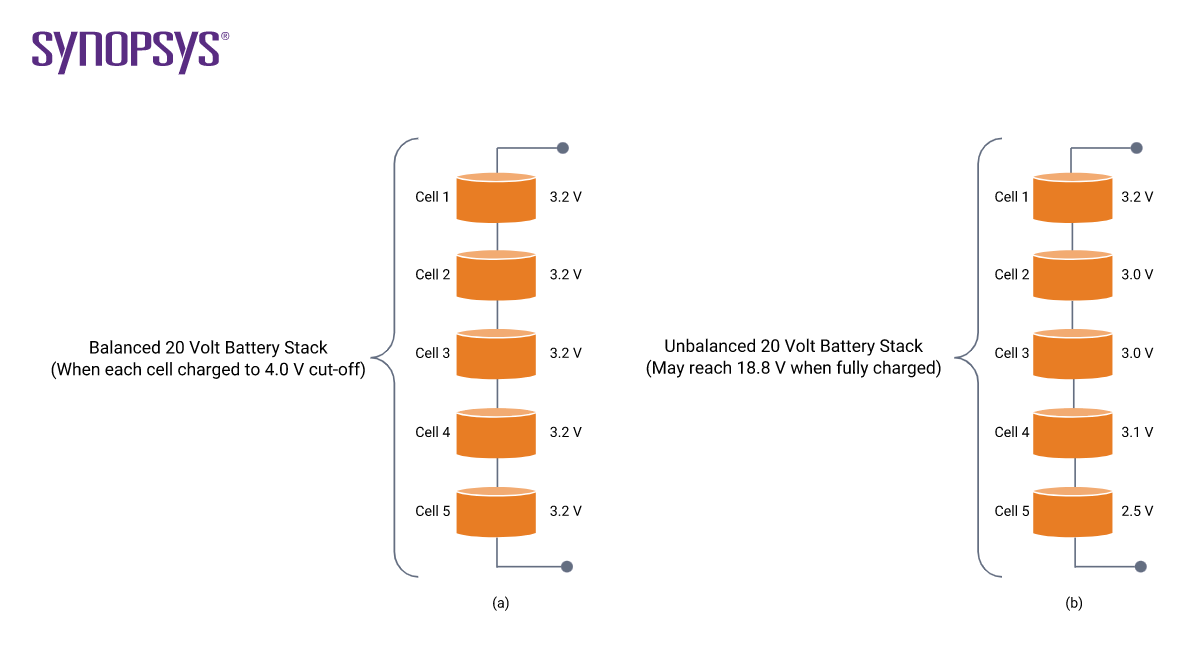

バッテリ パックの直列セル アレイは、パック全体の電圧を決定するものであり、スタックを充電しようとすると、隣接するセル間のミスマッチがジレンマを引き起こします。図 3 は、その理由を示しています。完全にバランスの取れたセルのセットがある場合、それぞれが均等に充電されるため、すべて問題なく、上限の 4.0 電圧カットオフしきい値に達したときに充電電流を遮断できます。ただし、不均衡なシナリオでは、上部のセルが充電限界に早く到達するため、下にある他のセルが最大容量まで充電される前に、レッグの充電電流を終了する必要があります。

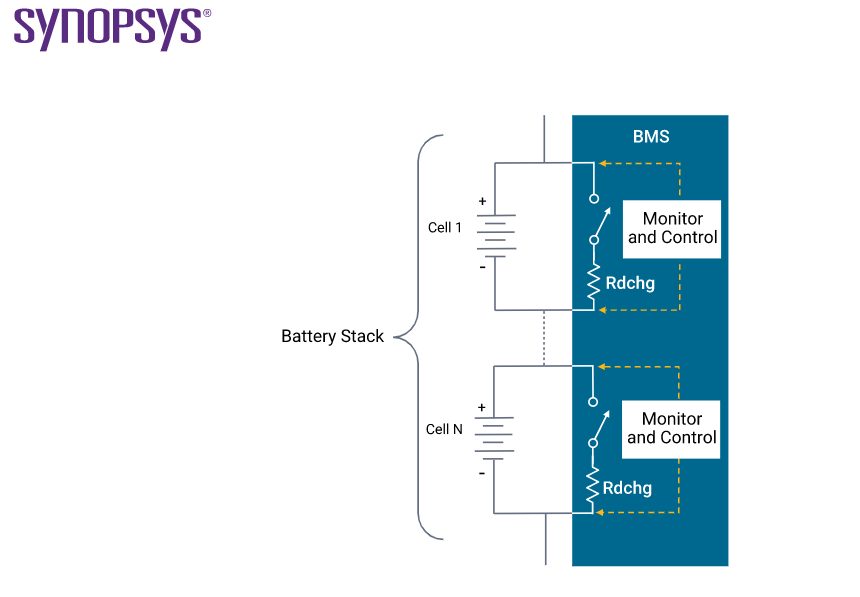

BMS は介入して 1 日を節約するものであり、この場合はバッテリー パックです。これがどのように機能するかを示すには、キー定義を説明する必要があります。ある時点でのセルまたはモジュールの充電状態 (SOC) は、完全に充電されたときの総充電量に対する利用可能な充電量に比例します。したがって、SOC が 50% のバッテリは、50% 充電されていることを意味します。これは、燃料ゲージの性能指数に似ています。BMS のキャパシティ管理は、パック アセンブリ内の各スタック全体で SOC の変動のバランスをとることがすべてです。SOC は直接測定可能な量ではないため、さまざまな手法で推定できます。バランス スキーム自体は、通常、パッシブとアクティブの 2 つの主要なカテゴリに分類されます。テーマには多くのバリエーションがあり、各タイプには長所と短所があります。与えられたバッテリ パックとそのアプリケーションに最適なものを決定するのは、BMS の設計エンジニア次第です。パッシブ バランシングは、一般的なバランシングの概念を説明するだけでなく、最も簡単に実装できます。パッシブ方式では、スタック内のすべてのセルが最も弱いセルと同じ充電容量を持つことができます。比較的低い電流を使用して、充電サイクル中に高 SOC セルから少量のエネルギーを往復させ、すべてのセルが最大 SOC まで充電されるようにします。図 4 は、これが BMS によってどのように達成されるかを示しています。各セルを監視し、トランジスタ スイッチと適切なサイズの放電抵抗を各セルと並列に活用します。BMS は、特定のセルが充電限界に近づいていることを感知すると、トップダウン方式でその下の次のセルに過剰な電流を誘導します。

BMS は介入して 1 日を節約するものであり、この場合はバッテリー パックです。これがどのように機能するかを示すには、キー定義を説明する必要があります。ある時点でのセルまたはモジュールの充電状態 (SOC) は、完全に充電されたときの総充電量に対する利用可能な充電量に比例します。したがって、SOC が 50% のバッテリは、50% 充電されていることを意味します。これは、燃料ゲージの性能指数に似ています。BMS のキャパシティ管理は、パック アセンブリ内の各スタック全体で SOC の変動のバランスをとることがすべてです。SOC は直接測定可能な量ではないため、さまざまな手法で推定できます。バランス スキーム自体は、通常、パッシブとアクティブの 2 つの主要なカテゴリに分類されます。テーマには多くのバリエーションがあり、各タイプには長所と短所があります。与えられたバッテリ パックとそのアプリケーションに最適なものを決定するのは、BMS の設計エンジニア次第です。パッシブ バランシングは、一般的なバランシングの概念を説明するだけでなく、最も簡単に実装できます。パッシブ方式では、スタック内のすべてのセルが最も弱いセルと同じ充電容量を持つことができます。比較的低い電流を使用して、充電サイクル中に高 SOC セルから少量のエネルギーを往復させ、すべてのセルが最大 SOC まで充電されるようにします。図 4 は、これが BMS によってどのように達成されるかを示しています。各セルを監視し、トランジスタ スイッチと適切なサイズの放電抵抗を各セルと並列に活用します。BMS は、特定のセルが充電限界に近づいていることを感知すると、トップダウン方式でその下の次のセルに過剰な電流を誘導します。

バランシング プロセスの前後のエンドポイントを図 5 に示します。要約すると、BMS は、スタック内のセルまたはモジュールが次のいずれかの方法でパック電流とは異なる充電電流を確認できるようにすることで、バッテリ スタックのバランスを取ります。

- 最も充電されたセルからの電荷の除去。これにより、過充電を防ぐために追加の充電電流に余裕ができ、充電量の少ないセルがより多くの充電電流を受け取れるようになります。

- 最も充電されたセル周辺の充電電流の一部またはほぼすべてをリダイレクトすることにより、充電量の少ないセルが充電電流をより長い時間受け取ることができます。

バッテリー管理システムの種類

バッテリ管理システムは単純なものから複雑なものまであり、さまざまなテクノロジを採用して、「バッテリを大切に扱う」という主要な指示を達成することができます。ただし、これらのシステムはトポロジーに基づいて分類できます。これは、バッテリー パック全体のセルまたはモジュールでの設置方法と動作方法に関連しています。

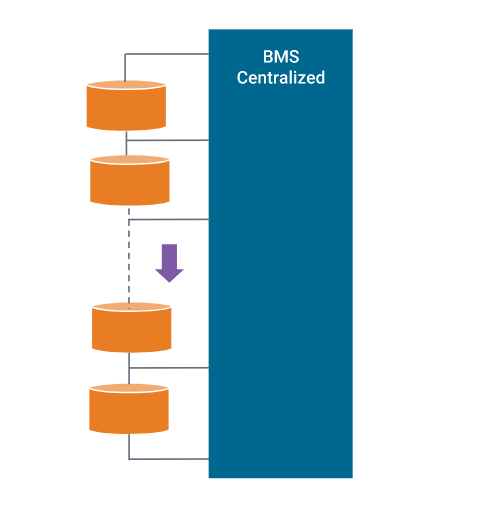

集中型 BMS アーキテクチャ

バッテリ パック アセンブリに 1 つの中央 BMS があります。すべてのバッテリー パッケージは、中央の BMS に直接接続されています。集中型 BMS の構造を図 6 に示します。集中型 BMS にはいくつかの利点があります。よりコンパクトで、BMS が 1 つしかないため、最も経済的です。ただし、集中型 BMS には欠点もあります。すべてのバッテリーが BMS に直接接続されているため、BMS はすべてのバッテリー パッケージに接続するために多くのポートを必要とします。これは、大きなバッテリー パックに多くのワイヤ、ケーブル、コネクタなどを配置することになり、トラブルシューティングとメンテナンスの両方が複雑になります。

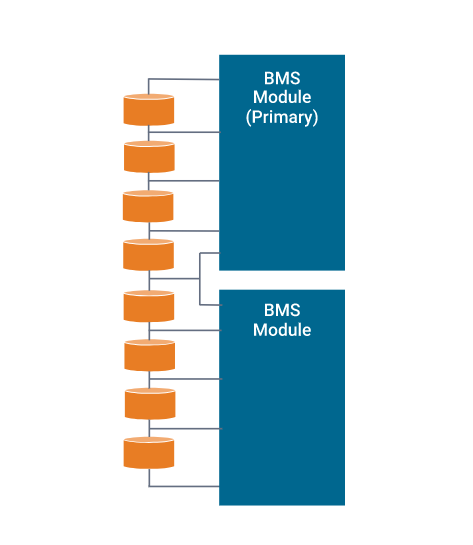

モジュラー BMS トポロジー

集中型の実装と同様に、BMS はいくつかの複製されたモジュールに分割され、それぞれに専用のワイヤの束と、バッテリ スタックの隣接する割り当てられた部分への接続があります。図 7 を参照してください。場合によっては、これらの BMS サブモジュールは、サブモジュールのステータスを監視し、周辺機器と通信する機能を持つプライマリ BMS モジュール監視下にある場合があります。二重化されたモジュール性のおかげで、トラブルシューティングとメンテナンスが容易になり、より大きなバッテリー パックへの拡張も容易になります。欠点は、全体的なコストがわずかに高く、アプリケーションによっては未使用の機能が重複する可能性があることです。

プライマリ/従属 BMS

概念的にはモジュラー トポロジに似ていますが、この場合、スレーブは測定情報の中継のみに制限され、マスターは計算と制御、および外部通信に専念します。そのため、モジュラー タイプと同様に、スレーブの機能がより単純になる傾向があり、オーバーヘッドが少なく、未使用の機能が少ないため、コストが低くなる可能性があります。

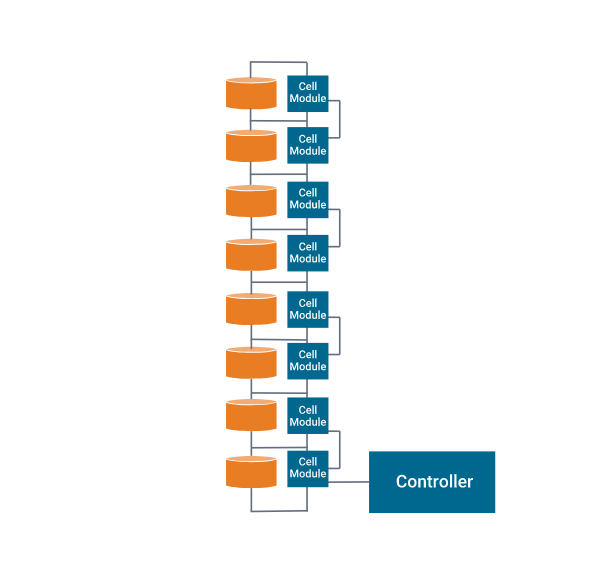

分散 BMS アーキテクチャ

電子ハードウェアとソフトウェアが、取り付けられた配線の束を介してセルに接続するモジュールにカプセル化されている他のトポロジとは大きく異なります。分散型 BMS には、監視対象のセルまたはモジュールに直接配置された制御ボードにすべての電子ハードウェアが組み込まれています。これにより、ケーブル配線の大部分が、隣接する BMS モジュール間の数本のセンサー ワイヤと通信ワイヤに軽減されます。その結果、各 BMS はより自己完結型になり、必要に応じて計算と通信を処理します。ただし、このように単純であるにもかかわらず、この統合されたフォームは、シールド モジュール アセンブリの奥深くに存在するため、トラブルシューティングとメンテナンスが潜在的に問題になります。また、バッテリ パック構造全体で BMS の数が増えるため、コストも高くなる傾向があります。

バッテリー管理システムの重要性

機能安全は、BMS で最も重要です。監視制御下にあるセルまたはモジュールの電圧、電流、および温度が定義された SOA 制限を超えないようにすることは、充電および放電動作中に重要です。制限を長時間超えた場合、潜在的に高価なバッテリ パックが危険にさらされるだけでなく、危険な熱暴走状態が発生する可能性があります。さらに、リチウムイオンセルの保護と機能安全のために、電圧しきい値の下限も厳密に監視されています。リチウムイオン電池がこの低電圧状態に留まると、最終的に銅のデンドライトがアノード上で成長し、自己放電率が上昇し、安全上の懸念が生じる可能性があります。リチウムイオン駆動システムの高エネルギー密度は、バッテリー管理エラーの余地がほとんどない代償を伴います。BMS とリチウムイオンの改良のおかげで、これは今日利用可能な最も成功した安全なバッテリー化学の 1 つです。

バッテリ パックのパフォーマンスは、BMS の次に重要な機能であり、これには電気および熱管理が含まれます。バッテリー全体の容量を電気的に最適化するには、パック内のすべてのセルのバランスを取る必要があります。これは、アセンブリ全体の隣接するセルの SOC がほぼ同等であることを意味します。これは、最適なバッテリー容量を実現できるだけでなく、一般的な劣化を防ぎ、潜在的なホットスポットが弱いセルを過充電するのを防ぐのに役立つため、非常に重要です。リチウム イオン バッテリーは、低電圧限界を下回る放電を避ける必要があります。これは、メモリ効果や大幅な容量損失を引き起こす可能性があるためです。電気化学プロセスは温度の影響を非常に受けやすく、バッテリーも例外ではありません。環境温度が低下すると、容量と使用可能なバッテリー エネルギーが大幅に減少します。その結果、BMS は、たとえば、電気自動車のバッテリー パックの液体冷却システムに常駐する外部インライン ヒーター、またはヘリコプターなどに組み込まれたパックのモジュールの下に設置された常駐ヒーター プレートをオンにすることができます。航空機。また、極寒のリチウムイオン電池を充電すると電池の寿命が短くなるため、まず電池の温度を十分に上げることが重要です。ほとんどのリチウムイオン電池は、5°C 未満では急速充電できず、0°C 未満ではまったく充電すべきではありません。通常の運用で最適なパフォーマンスを得るために、BMS の熱管理により、バッテリーが狭いゴルディロックス動作領域 (30 ~ 35°C など) 内で動作することが保証されます。これにより、パフォーマンスが保護され、寿命が延び、健全で信頼性の高いバッテリー パックが促進されます。

バッテリー管理システムの利点

しばしば BESS と呼ばれるバッテリー エネルギー貯蔵システム全体は、アプリケーションに応じて、戦略的にまとめられた数十、数百、または数千ものリチウム イオン セルで構成することができます。これらのシステムは、電圧定格が 100V 未満の場合もありますが、最大 800V の場合もあり、パックの供給電流は 300A 以上にもなります。高電圧パックの管理を誤ると、生命を脅かす壊滅的な災害を引き起こす可能性があります。したがって、BMS は安全な操作を確保するために絶対に不可欠です。BMS の利点は次のように要約できます。

- 機能安全。大判リチウムイオンバッテリーパックの場合、これは特に慎重かつ不可欠です。しかし、ラップトップなどで使用されているより小さなフォーマットでさえ、発火して甚大な被害をもたらすことが知られています.リチウム イオン電源システムを組み込んだ製品のユーザーの個人的な安全には、バッテリ管理エラーの余地がほとんどありません。

- 寿命と信頼性。電気的および熱的なバッテリ パック保護管理により、すべてのセルが宣言された SOA 要件内で使用されることが保証されます。この繊細な監視により、積極的な使用や急速な充電と放電のサイクルに対してセルが確実に処理され、必然的に、長年にわたって信頼できるサービスを提供する可能性のある安定したシステムが得られます。

- パフォーマンスと範囲。BMS バッテリ パック容量管理では、セル間のバランシングを使用して、パック アセンブリ全体で隣接するセルの SOC を均等化することで、最適なバッテリ容量を実現できます。自己放電、充電/放電サイクル、温度効果、および一般的な経年変化の変動を考慮するこの BMS 機能がなければ、バッテリ パックは最終的に役に立たなくなる可能性があります。

- 診断、データ収集、および外部通信。監視タスクには、すべてのバッテリー セルの継続的な監視が含まれます。データ ログは、診断のために単独で使用できますが、多くの場合、アセンブリ内のすべてのセルの SOC を推定するための計算タスクを目的としています。この情報はバランシング アルゴリズムに活用されますが、まとめて外部デバイスやディスプレイに中継して、使用可能な常駐エネルギーを示し、現在の使用状況に基づいて予想される範囲または範囲/寿命を推定し、バッテリ パックの状態を提供することができます。

- コストと保証の削減。BESS に BMS を導入するとコストがかかり、バッテリ パックは高価であり、潜在的に危険です。システムが複雑になればなるほど、安全要件が高くなり、その結果、より多くの BMS 監視の存在が必要になります。しかし、機能安全、寿命と信頼性、性能と範囲、診断などに関する BMS の保護と予防保守により、保証に関連するコストを含めた全体的なコストが確実に削減されます。

バッテリー管理システムとシノプシス

シミュレーションは、特にハードウェア開発、プロトタイピング、およびテストにおける設計上の課題の調査と対処に適用される場合、BMS 設計にとって貴重な味方です。正確なリチウム イオン セル モデルを使用すると、BMS アーキテクチャのシミュレーション モデルは、仮想プロトタイプとして認識される実行可能な仕様になります。さらに、シミュレーションにより、さまざまなバッテリーおよび環境操作シナリオに対する BMS 監視機能のバリアントを簡単に調査できます。実装の問題を早期に発見して調査できるため、実際のハードウェア プロトタイプに実装する前に、パフォーマンスと機能安全の改善を検証できます。これにより、開発時間が短縮され、最初のハードウェア プロトタイプが確実に堅牢になります。さらに、物理的に現実的な組み込みシステム アプリケーションで実行すると、最悪のシナリオを含む多くの認証テストを BMS とバッテリ パックに対して実行できます。

シノプシスセイバーRDは、BMS およびバッテリー パックの設計と開発に関心のあるエンジニアを支援するために、広範な電気、デジタル、制御、および熱油圧モデル ライブラリを提供します。ツールを使用して、基本的なデータシートの仕様と測定曲線から、多くの電子デバイスとさまざまな種類のバッテリー化学タイプのモデルをすばやく生成できます。統計、応力、および障害解析により、境界領域を含む動作領域のスペクトル全体にわたる検証が可能になり、BMS の全体的な信頼性が保証されます。さらに、ユーザーがプロジェクトをすぐに開始し、シミュレーションから必要な答えにすばやく到達できるように、多くの設計例が提供されています。

投稿時間: 2022 年 8 月 15 日